1. Metselverbanden of steenverbanden (andere pagina)

2. Historie van de baksteen

3. Wat is baksteen?

4. Types baksteen

5. Voornaamste eigenschappen van baksteen

6. Baksteen-specificaties, o.m. CE (andere pagina)

7. Formaten (andere pagina)

8. Museum (m.b.t. baksteen)

9. Voegtypen (andere pagina)

10. Baksteenfabricage (andere pagina)

11. Steenfabrieken/leveranciers (andere pagina)

12. Handboek baksteen (Baksteenfederatie) (pdf)

1. Metselverbanden of steenverbanden (andere pagina)

2. Historie van de baksteen *)

Zesduizend jaar geleden werden al bouwstenen gemaakt, aanvankelijk gedroogd, zoals nog in grote delen van de wereld gedaan, maar later ook gebakken. De Egyptenaren bakten ca. 4000 voor Chr. al stenen.

Tweeduizend jaar geleden voerden de Romeinen het baksteenbedríjf in, in een groot deel van Europa, ook onder Nijmegen (Holdeurn) was een steenbakkerij. Met het vertrek van de Romeinen uit ons land, circa 400 na Chr., verdween ook de kennis van het maken van baksteen. Van 400 tot 1200 werd hier te lande gebouwd in hout en stro. Kerken werden ook wel met natuursteen, tufsteen e.d. gebouwd.

De kennis van het stenen maken uit klei en het daarna bakken kwam ca. 1200 na Chr. terug via kloosters die in verbinding stonden met kloosters in Zuid-Europa. Eeuwen lang heeft de baksteen bewezen zeer goede hoedanigheden te bezitten die hem meer dan enig ander materiaal geschikt maakt voor het bouwen van muren.

|

Middeleeuwse steenbakkerij, twee sjouwers met manden met klei, aan de vormtafel drukt de vormer klei in houten ramen, op de voorgrond slaat een helper de nog zachte klei uit het raam op het droogveld om de klei te laten drogen; na drogen gaan de stenen in de hieronder afgebeelde oven: |

|

Kleibewerking voor een steenfabriek in Denemarken, ca. 1860: |

|

Onder een afbeelding van Jetses van een steenfabriek aan de Hollandse IJssel; centraal staat het pershuis met schoorsteen waardoor de vormelingen per kar vervoerd moesten worden. Uniek in Europa is dat hier baggerklei werd gebruikt die geelbakkend was (meestal was het roodbakkende klei): |

Met dank aan Kees Wonink en Vandersanden Steenfabrieken.

3. Wat is baksteen? *)

Baksteen wordt verkregen door het bakken van klei op een temperatuur van 850 tot 1200 graden.

De verschillende bewerkingen die de klei daartoe ondergaat zijn de volgende:

1. Klei uitgraven

2. Klei homogeen maken (kneden)

3. Steen vormen

4. Steen drogen

5. Steen bakken

Deze vijf basisbewerkingen zijn in de loop van zestig eeuwen onveranderd gebleven. Wel zijn in de laatste honderd jaar de mechanische hulpmiddelen veelvuldiger geworden. Vroeger gebeurde alles met de hand thans wordt de klei mate uitgegraven met behulp van baggermachines.

Uitgraven

Vroeger werd alle klei met de hand uitgegraven, tegenwoordig wordt de klei uitgegraven met behulp van baggermachines.

Homogeniseren

Klei kneden gebeurt tegenwoordig eveneens machinaal en heel wat beter dan vroeger.

Vormen en texturen

Tot voor honderd jaar bestond uitsluitend het vormen met de hand. De vormer nam een hoeveelheid klei en sloeg deze in een houten vormraampje. De klei werd als het ware in de vorm "geworpen" en niet "gelegd" omdat met werpen de hoeken beter van klei worden voorzien. Deze manier van vormen wordt thans enkel nog toegepast voor het maken van sommige gevelstenen, omdat de handvormsteen (baksteen die, oorspronkelijk althans, met de hand gevormd werd) een onregelmatig (generfd) oppervlak heeft.

Sinds langere tijd wordt ook heel wat gevelsteen gevormd met behulp van vormbakpersen. Dit zijn machines die het vormen met de hand nabootsen. De eigenschappen van vormbakperssteen zijn ongeveer dezelfde als die van handvormsteen, doch de nerven zijn minder diep, de hoeken zijn scherper en de mechanische weerstand is meestal iets hoger.

De Wasserstrich steen wordt niet bezand voor het bakken maar een waterstraal zorgt ervoor dat de klei uit de vorm komt.

Ongeveer 90% van de bakstenen wordt gevormd met behulp van strengpersen. In de strengpers wordt de klei in de vorm van een balk gevormd. Een streng draden snijden de balk vervolgens in stukken, zodat de bakstenen gevormd worden. Stenen die op deze manier gevormd zijn worden ook wel hekstenen genoemd.

Texturen die mogelijk zijn bij bakstenen:

- handvorm geeft een wat ruwer oppervlak met een grillige nerfstructuur

- vormbak geeft een volle structuur met een gekorreld oppervlak

- wasserstrich: de Nederlandse geeft een betrekkelijk glad oppervlak met hier en daar opstaande oneffenheden, de Duitse geeft wat ruwer en geschaafder textuur

- strengpers geeft een strak en glad oppervlak en rechte belijningen.

Drogen

Het drogen van de steen gebeurde vroeger in de open lucht, op het moment gebeurt dit bijna uitsluitend in speciale droogkamers.

Bakken

Het bakken van de steen is tenslotte de laatste bewerking: ongeveer 95% van de bakstenen worden in zogenaamde continue ovens gebakken, waarin het vuur nooit uitgaat. Hierdoor wordt de steen op een continue temperatuur gebakken.

Voor gevelstenen werd ook gebruik gemaakt van discontinue ovens, waarvan het oudste type de klampoven is. In de klampoven worden de gedroogde stenen opgestapeld, terwijl kolen tussen de lagen gestrooid worden. De oven wordt pas aangestoken nadat hij volledig vol is. Na het opbranden van de kolen en afkoelen van de oven (wat enkele weken duurt) moeten de stenen gesorteerd worden. Na sorteren van de stenen uit de discontiue oven heeft men dan:

- gewone klampsteen (oorspronkelijk was een klampsteen een gewone baksteen met een goed uiterlijk, dus ook voor gevelwerk; tegenwoordig is een klampsteen een vorstbestendige baksteen met een wat "natuurlijker", meestal wat ruwer; rood is de dominerende kleur)

- grijze klampsteen (een harder gebakken klampsteen; grijs is de dominerende kleur)

- klinkaert (de hardste variant, voor bijvoorbeeld trasramen en kelders; verg. klinker).

4. Types baksteen *)

Het is gebruikelijk de vaksteen volgens de streek van herkomst te klasseren.

Zo spreekt men van Scheldesteen, Boomse steen, Kempische steen, Kuststeen Lokale baksteen, enz

Deze manier van klasseren is in feite achterhaald daar de steenbakkerijen in alle streken van het land aan dezelfde normen gebonden zijn en ook de productiemethoden veelal genormaliseerd zijn. De bestaande verschillen hebben vooral betrekking op de sortering.

Het is beter de baksteenproducten volgens hun types te klasseren.

REGULIERE PRODUCTEN

Volle baksteen

De "volle baksteen" is een baksteen met minder dan 15% aan perforaties (volumeprocent). Een steen met een paar perforaties is dus niet per definitie als geperforeerd te beschouwen. Deze stenen zijn meestal van tamelijk klein formaat. Tot verscheidene jaren na de Tweede wereldoorlog maakte de volle baksteen bijna de totaliteit uit van de Belgische en Nederlandse baksteenproductie. Op het moment bestaat nog slechte 30 à 40% van de productie uit "gewone" volle baksteen. Deze steen is meestal zeer hard, handig in het gebruik en vorstbestendig.

Geperforeerde baksteen

Als "geperforeerde steen" wordt volgens Europese normering beschouwd: elke baksteen of kunststeen (betonsteen) met 15 à 20% perforaties (volumeprocent). Geperforeerde bakstenen worden meestal gebruikt voor binnenmuren en voor de binnenwanden van spouwmuren (binnenspouwbladen).

Sommige bronnen vermelden 15 à 40% perforaties maar die 40% lijkt aanzienlijk teveel om nog van een geperforeerde steen te spreken. (Jellema noemt op p. 11 van Bouwtechniek deel 4 Omhulling B Gevels, uitgave 2005, de holle strengperssteen "als het holtepercentage meer dan 20% bedraagt".)

Holle baksteen

De holle bakstenen hebben meer dan 20% holle ruimte. De holle baksteen kan niet gebruikt worden voor dragende muren omdat hij door het grote percentage lucht onvoldoende sterk is om grote krachten op te vangen of af te dragen. Het voordeel van de holle baksteen is het geringe gewicht en de grote afmetingen waardoor het metselwerk snel opschiet. Verder is de holle baksteen wat beter om de warmte te isoleren.

Gevelsteen

Ook: voorwerker. Het is zeer moeilijk een definitie te geven van een gevelsteen. Vroeger was de gevelsteen een bijzonder verzorgde steen die men ook siersteen noemde. Deze definitie is te eng omdat gevelsteen ook een rustiek en gewild ruw aspect kan hebben.

Tegenwoordig is men eerder geneigd elke baksteen die vorstbestendig is als gevelsteen te klassificeren. Deze definitie lijkt echter te ruim, omdat men kan aannemen dat minstens driekwart van de baksteen daaraan voldoet.

Traditioneel onderscheidt men echter de volgende typen gevelstenen:

- handvormgevelsteen: dit is volle baksteen die met de hand gevormd wordt

- vormbaksteen: dit is de machinale nabootsing van de handvormsteen

- strengpersgevelsteen, vroeger ook wel "machinale" of "mechanieke" gevelsteen genoemd: dit is steen met een uiterst verzorgd oppervlak. Strengpersgevelsteen kan glad, bezand, geschorst of geschorst en bezand zijn.

TRADITIONELE PRODUCTEN

Een oude industrie als de baksteenindustrie heeft uiteraard ook producten die om de een of andere reden een algemeen of regionaal bekende traditionele naam hebben en daarom ook dikwijls zo in de bestekken beschreven worden. Sommige van deze "normen" zijn onduidelijk gedefinieerd en geven dan ook nogal eens aanleiding tot verwarring en discussies.

Klampsteen

Een klampsteen is een gevelsteen gebakken in de klampoven. (wordt alleen nog gemaakt in de Rupelstreek in België). De klampstenen worden volgens de aloude en beproefde methode in de traditionele klampovens gebakken. Ze worden gesorteerd in rood dominerende, geschakeerde en grijs dominerende kleurselecties.

De rode klampsteen wordt doorgaans gewone klampsteen genoemd. Bij de geschakeerde klampsteen wordt onderscheid gemaakt naargelang het percentage grijze vlammen d.w.z. 25%, 50% of 75% grijs geschakeerd oppervlak. De duurste is de 100% grijze klampsteen. (Dit is niet de steen die op de hoogste temperatuur is gebakken, dat is de klinkaert. Maar de klinkaert is eigenlijk net weer te hard om een hele gevel mee op te trekken. Het voordeel van baksteen is immers dat die een goed vochttransport heeft, van binnen naar buiten en andersom, en dat mist de klinkaert dus. Vandaar dat de 100% grijze de duurste klampsteen is.)

Klampstenen kunnen zowel met de hand gevormd zijn als in de vormbakpers gevormd zijn. De handgevormde zijn ruwer, de vormbakgeperste zijn gelijkmatiger van vorm en textuur. De hoedanigheid en de kleurschakeringen zijn volkomen gelijkwaardig mits grondstoffen en bakproces dezelfde zijn.

Alle klampstenen zijn hoogwaardige gevel- en decoratiestenen.

Met klampstenen kan een klampmuur worden gebouwd.

Paepesteen (papesteen)

Deze van oudsher bekende steen werd in de Middeleeuwen door de monniken in een "paepeoven" gebakken. Een paap (vroeger: paep) is een katholieke geestelijke; vandaar de oorsprong van de benaming. Tegenwoordig wordt deze steen in een ringoven gebakken.

Er bestaat rode en blauwe paepesteen; beide gebruikt als hoogwaardige gevel- en siersteen. De stenen worden vervaardigd in de Rupelstreek. Zoals bij de klampsteen bestaan er hier ook met de handgevormde en in de vormbakpers gevormde paepestenen.

Klinkaert (klinker)

Een klinkaert is een zeer hard gebakken klampsteen. De klinkaert is bruin tot paarsachtig getint en heeft een hoge druk en slijtage weerstand. Hij wordt door zijn goede waterdichtheid hoofdzakelijk gebruikt voor onderbouwen (kelders), waterwerken e.d.. Voor plinten, trasramen, deurdorpels en bevloeringen wordt hij eveneens aangewend. Men onderscheidt ook hier handvormsteen en met de vormbakpers gevormde steen.

Kempische voorwerkers

Dit is de gewone strengperssteen uit de Kempen, rood van kleur maar in gevelsteenkwaliteit gesorteerd. Deze stenen worden soms ook "boerse brikken" genoemd.

Veldovensteen

Een typisch product van de Schelde- en Dendervallei is de veldovensteen. Deze stenen worden gebakken in veldovens. De veldovensteen wordt steeds minder geproduceerd daar de veldovens extreem schaars geworden zijn. Deze steen wordt soms ook "lokale steen" genoemd.

5. Voornaamste eigenschappen van baksteen *)

Drukweerstand

De drukweerstand van baksteen hangt af van de gebruikte kleisoort alsook van het aantal perforaties. Volle baksteen heeft een drukweerstand van minstens 150 kg/cm2 (15 kN/mm2, 15 MPa). De weerstand van het metselwerk wordt bepaald door de gemiddeld weerstand van de baksteen en van de mortel.

Met de in België gebruikelijke geperforeerde baksteen en mortel C300 of C400 kaai men op metselwerk een breukweerstand bekomen gaande van 80 tot meer dan 200 kg/cm².

Thermische isolatie

"Baksteen heeft door zijn specifieke poriënstructuur het laagste evenwichtsvochtgehalte van alle metselstenen. Hierdoor blijft snelbouwmetselwerk praktisch altijd droog." (Het evenwichtsvochtgehalte is het percentage water door het materiaal in evenwichtstoestand vastgehouden bij een bepaalde relatieve luchtvochtigheid. Zie de brochure Thermiek.)

Duurzaamheid

Dat baksteen eeuwenlang intact kan blijven is door ontelbare gebouwen bewezen. Er zijn voldoende soorten vorstbestendige bakstenen in de handel. Baksteen weerstaat ook aan de inwerking van de meeste scheikundige producten, agressieve atmosfeer, mechanische schokken e.d.

Verwerkbaarheid

De relatief kleine afmetingen van baksteen maakt dat ze voor alle typen werk geschikt zijn

Stabiliteit

De vormstabiliteit van baksteen wordt door geen enkel ander materiaal bereikt: zeer lage thermische uitzettingscoëfficiënt, geen krimp, geen kruip. Met baksteen kan men muren maken tot 40 m lengte zonder dat dilatatievoegen noodzakelijk zijn.

Geluidsisolatie

Door zijn relatief hoog gewicht (grote dichtheid) en de amorfe structuur vormt de baksteen een goede afscherming tegen geluidsoverdracht.

Brandveiligheid en brandweerstand

Baksteen geldt in de Europese classificaties van brandbaarheid als "onbrandbaar" ofwel "A0".

Wat betreft de brandweerstand voor een wand moet gelijktijdig voldaan zijn aan de volgende criteria:

- stabiliteit: mag geen gevaar voor instorten opleveren.

- vlamdichtheid: mag geen scheuren of openingen vertonen waarlangs de brand zich kan voortzetten of (toxische) rook in het belendende locaal binnendringen

- thermische isolatie: de temperatuur aan de van het vuur afgewende zijde mag niet hoger worden dan 140 graden Celsius.

De Brandweerstand (Rf, Resistance for Fire) van een element is de tijdsduur gedurende welke het bouwelement op deze drie criteria heeft standgehouden.

Voor muren voorziet de norm een aantal klassen, gaande van een half uur tot zes uur. De brandweerstand van baksteenmuren bedraagt (bron Belgische Baksteenfederatie):

| dikte van de wand | niet bepleisterd | bepleisterd |

| 9 cm | Rf 1 uur | Rf 2 uur |

| 14 cm **) | Rf 2 uur | Rf 4 uur |

| 19 cm **) | Rf 4 uur | Rf 6 uur |

**) Waar vind je die? Gelden spouwmuren als "19 cm"?

Inertie

Baksteen is een materiaal met bijzondere inerte eigenschappen waardoor een regelmatig klimaat gewaarborgd wordt.

Esthetiek

Er bestaan zonder twijfel zeer mooie soorten bakstenen welke uitstekend geschikt zijn voor siermetselwerk. Er zijn vele variaties in kleur, vorm en oppervlak verkrijgbaar.

Kleuren *)

De kleur van de baksteen (en gebakken dakpan) is mede afhankelijk van de samenstelling van de klei (o.m. gehalte aan ijzer, gehalte aan kalk), gehalte aan zuurstof, baktemperatuur en gebruik van kleurstoffen (pigmenten).

- Natuurrood, oranje en geel

Het natuurrood wijzigt naar mate van het ijzergehalte van de klei varieert. Veel ijzer geeft een donkere kleur; weinig ijzer een kleur welke meer naar oranje neigt.

De kleur geel ontstaat indien overwegend kalk in de klei aanwezig is.

- Speciaal rood.

De kleur natuurrood kan worden beïnvloed door het ijzergehalte te verhogen. Dit wordt wel bij kleine partijtjes gedaan voor restauratiewerk: oude baksteen wordt meestal donkerder en een lichte baksteen zou misstaan. De kleur van de scherf wijkt in kleur af van het oppervlak (de scherf is de materiaalaanduiding van een gebakken keramisch product zonder glazuur e.d.; zichtbaar bijvoorbeeld aan de binnenzijde van een gebroken baksteen). Een speciale kleur rood kan men ook verkrijgen door het vormzand te kleuren (dit kunnen ook andere kleuren dan rood zijn); ook hier wijkt uiteraard de kleur van het oppervlak af van de kleur van de scherf. Dit toevoegen van vormzans wordt wel gedaan op gresklei (gres of gresklei is vette klei met chamotte, zie bijvoorbeeld bij gresbuis).

Leverancier is o.a. Klinkergevelsteen Coleford (the Coleford Brick & Tile, Genuine Handmade).

- Geëngobeerd rood.

Een product met een ongewenste natuurrode kleur kan worden geëngobeerd door de vormling te besproeien met een kleilaagje (engobe) van een andere kleur rood of zelfs een geheel andere kleur. Dit kan zelfs gedaan worden voor grote werken.

Engoberen heeft een grote vlucht genomen. Het voordeel van engobe ten opzichte van glazuren in twee bakgangen (zie verderop) is dat de producten niet zo snel aan elkaar vastbakken. Men kan aan de kleipap, de engobe, ook glasachtige bestanddelen toevoegen, zodanig dat de bakstenen na engoberen zelfs enigszins glanzend worden. Men noemt dit veredeld engobe of edel-engobe.

- "Bonte" rode kleur (gereduceerd gestookt).

Gereduceerd stoken gebeurt door een ovenatmosfeer te creëren met weinig zuurstof. In een tunneloven (niet afsluitbaar) kan men op gezette tijden zoveel extra brandstof toevoeren dat tijdelijk zuurstofgebrek ontstaat. Daar van nature de kleur steeds weer naar natuurrood terug wil, ontstaat een dan gewenst bonte kleur doordat niet overal gelijkmatig het zuurstof wordt verbruikt door de extra brandstof.

In een periodiek gestookte oven kan men meer egaal reducerend stoken. Hoe donkerder het natuurrood, hoe donkerder het gereduceerd gestookte baksteen.

- Blauw gesmoord.

Blauw smoren is een vorm van gereduceerd stoken die oorspronkelijk in een liggende periodieke (kasselse) vlamoven plaatsvond. Dit is een oven met een vlak bovendek waarop een sprinklerinstallatie is aangebracht. Het smoren doet men in ovens waarbij de poort hermetisch wordt afgesloten, vervolgens de schoorsteen en tenslotte de plek van de brandstoftoevoer. Door het nathouden van het bovendek ontstaat overdruk en hierdoor een dampdruk, waardoor het ijzeroxide in de klei een levendig fraai blauwe of blauwduifgrijze kleur geeft. De bakstenen en dakpannen die blauw gesmoord worden, hebben altijd kleurnuances, afhankelijk van de temperatuur van de oven en van het gehalte aan ijzeroxide.

De Duitse term voor deze wijze van blauw smoren is dämpfen. Blauw smoren in andere ovens dan de kasselse vlamovens noemt men ook wel gereduceerd gestookt of Reduzier-Brand. In andere ovens wordt ook wel stikstof toegevoerd, waarschijnlijk om het smoorproces te versnellen.

- Wit, grijs, zwart.

"Zie je witte bakstenen, grijze bakstenen of zwarte bakstenen, dan is de kans groot dat deze stenen van Westerwalderklei zijn gemaakt" (Aberson).

| ijzeroxiden (onderzoeksinstituut, kenniscentrum en adviesbureau tcki): crème-wit, geel, oranjerood, rood, roodbruin, roodpaar  |

pigmenten (onderzoeksinstituut, kenniscentrum en adviesbureau tcki): kalk/calciumcarbonaat (geelkleuring) titaan/anataas (okergeelkleuring) mangaanoxiden en -silicaten (zwart, grijs en bruinkleuring) keramische pigmenten  |

de kleur is ook afhankelijk van de baktemperatuur (onderzoeksinstituut, kenniscentrum en adviesbureau tcki): toptemperatuur (tussen 1000 en 1200 graden) en aanhoudtijd van de toptemperatuur  |

witte ruwe steen, hier waarschijnlijk een ruwe betonsteen, is nogal vatbaar voor vuil en algen (foto joostdevree):  |

- Oppervlaktedecoraties.

Oppervlaktedecoraties van de baksteen zijn o.m.:

. bezanden

. bezaagselen

. engobe

. glazuur. sinteren

. printdecoraties

. textuur en reliëf.

Uiteraard kan het oppervlak van baksteen ook ná het bakken worden veranderd, bijvoorbeeld om het aan het oog te onttrekken, door cementeren, keimen e.d.

oppervlaktedecoraties, van links naar rechts engobe, bezaagselen, bezanden, glazuren (onderzoeksinstituut, kenniscentrum en adviesbureau tcki): |

oppervlaktedecoraties sinteren en printen (onderzoeksinstituut, kenniscentrum en adviesbureau tcki):  |

- Zoutglazuur.

Bepaalde kleisoorten, gres bijvoorbeeld, kan men tot wel 1200 graden Celsius stoken. Hierdoor zijn zij geschikt om op simpele wijze te zoutglazuren. Na gaarbrand wordt in het ovenvuur zout geworpen. Het zout ontleedt en slaat als damp neer op het product. Een bekend voorbeeld zijn gresbuizen. De dichtheid van gres is erg hoog; Keulse potten hebben een nog hogere dichtheid. Voordeel van een hoge dichtheid is dat het oppervlak goed (af)gesloten wordt door het zoutglazuur; een minder dichte kleisoort zou door zoutglazuren een meer bobbelig oppervlak krijgen en minder waterdicht zijn.

-Verglazen of glazuren, engobe.

Verder kan men kleiproducten verglazen (van een glazuur voorzien). Naast het esthetische aspect is het voordeel van geglazuurde kleiproducten is dat vuil en algen er zich minder snel aan hechten en dat water er nauwselijks via die weg in kan doordringen. "Bij verglazen of glazuren wordt de droge ongebakken steen of dakpan voorzien van een glasachtige suspensie. Gedurende het bakproces smelt deze aangebrachte deklaag zich vast in de pan tot een echte glaslaag. Deze harde, gladde en poriënvrije glaslaag biedt aan de pan een uitzonderlijke bescherming tegen de ontwikkeling van algen. Glazuren kunnen zowel glanzend als mat zijn.(Koramic/Wienerberger)"

Dit kan in alle kleuren. Geëngobeerd is voordeliger dan geglazuurd (Iking uit Stadtlohn).

Engobe is een meegebakken dunne vloeibare kleilaag over een goed gedroogde dakpan of baksteen om deze van een zekere glans te voorzien, een andere kleur te geven of kleine afwijkingen te camoufleren. Engobe is meestal mat of zijdeglans.

verglaasde baksteen (steenfabriek st. joris): |

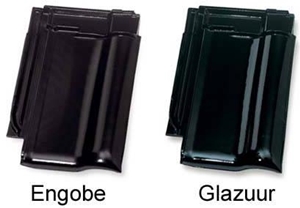

het verschil tussen engobe en verglazen (glazuren) (wienerberger koramic):  |

Cellenbaksteen.

Voor het produceren van cellenbaksteen worden aan de klei geëxpandeerde polystyreenkorrels (EPS) toegevoegd. Tijdens het bakken vergassen deze korrels zonder resten over te laten met als resultaat dat er poriën zijn ontstaan in de baksteen. De bedoeling is een lichte cellulaire baksteen te vormen, bekend onder de namen Poroton en Porobrick met een volumegewicht van 700 kg/m3 en een drukweerstand van 75 kg/m2.

8. Museum m.b.t. bakstenen

Helaas nog maar één "museum" voor bakstenen waarschijnlijk:

*) Met dank aan o.m. Mathys bvba, de Stichting Historie Grofkeramiek en Kees Wonink.