| home |

© / contact, lid NVJ |

|

| |

De baksteenfabricage is in vijf stappen in te delen, van kleiwinning tot het bakken van de steen; aangevuld met een paar andere onderwerpen:

1. Algemeen: het productieproces en de stookcurve

3. De voorbereiding van de klei

5. Het drogen

6. Het bakken

8. Verschillende steenbakkerijen

9. Baksteen algemene gegevens (andere pagina)

10. Brochure Productieproces Baksteen (van Koninklijke Nederlandse Bouwkeramiek KNB)

1. Het productieproces

en de stookcurve

2.

De kleiwinning

De grondstof voor baksteen is klei. Klei in de ruime

zin des woords, want ook leem en verweerde leisteen (schiefer) zijn soms geschikt

voor het maken van baksteen. Deze grondstof vindt men zowat overal, ook al

verschillen de eigenschappen naar gelang de geologische herkomst.

|

In BelgiŽ wordt tamelijk vette klei ontgonnen

(Boom, Waas, Kempen, streek van Kortrijk) alsmede allerhande leemsoorten

(Polders, Limburg, verschillende plaatsen in Laag- en Midden-BelgiŽ) en

ook leisteen (in Hoog-BelgiŽ en sommige steenkoolgebieden). Nederland heeft veel rivierklei, vooral langs Maas,

Waal en Rijn.

De kleisoort bepaalt grotendeels de eigenschappen van het afgewerkte

product. Belangrijke factoren zijn: de mineralogische samenstelling,

ondermeer het gehalte aan onzuiverheden, en de korrelgrootte.

De korrelgrootte bepaalt hoofdzakelijk de mogelijkheid om de

stenen te vormen en te drogen alsmede de porositeit van de gebakken

steen. Zij wordt dan ook regelmatig gecontroleerd en, indien nodig, door

geschikte toevoeging van andere klei of zand gecorrigeerd.

"Elke baksteenfabrikant wil beschikken over een breed gamma aan

kleuren, texturen en formaten. Als antwoord op deze tendens worden

kleisoorten van verschillende herkomst gemengd met de lokale klei.

De impact op het landschap wordt door de winning van klei opgenomen in de

ontgrondingsvergunning. De baksteenfabrikanten zijn verplicht om te voorzien in een herinrichting van het gebied na het beŽindigen van de winning. In de praktijk leidt dit ter plaatse tot veel nieuwe natuur."

**)

3.

De voorbereiding van de klei

Deze voorbereiding bestaat uit twee hoofdbewerkingen: het kneden en malen enerzijds, het mengen en doseren anderzijds.

In de praktijk betekent dit echter een groot aantal verrichtingen die thans machinaal gebeuren, maar vroeger uitputtend hand- en voetwerk betekenden.

Kneden

en malen

Kenden

en malen hebben tot doel de kleimassa homogeen te maken en haar de

plasticiteit te geven die voor het vormen van de stenen noodzakelijk is.

Tevens worden tijdens dit proces de vaste bestanddelen die in de klei

aanwezig zijn die de structuur van het gebakken product nadelig zouden

beÔnvloeden, verbrijzeld en fijn verdeeld in de kleimassa (zoals

pyrietknollen en kalkluizen).

|

|

Mengen en doseren

Vroeger werd de baksteen vervaardigd uit de enige plaatselijk

voorhanden kleisoort. Tegenwoordig is dit niet meer het geval. Eťn kleigroeve

levert niet altijd een grondstof die alle gewenste hoedanigheden heeft,

en anderzijds is de constante kwaliteit van het afgewerkte product een

hoofdvereiste geworden die alleen kan worden bereikt indien de gebezigde

grondstof steeds dezelfde eigenschappen bezit. Daarom is het onder

permanente controle vermengen van verschillende kleisoorten de regel

geworden.

Ook

door andere toevoegingen geeft men de kleimassa bepaalde gewenste

hoedanigheden: vette kleisoorten worden "vermagerd" door toevoeging van

zand of gemalen schiefer; zaagmeel of polystyreenkorrels (die uiteraard

bij het bakken vergassen) maken de scherf poreuzer; mangaanerts geeft de

baksteen een bepaalde kleur.

Een of meer

roerinrichtingen zorgen voor een innig en homogeen mengsel. Daardoor is het

mogelijk geworden dat de "knollenstructuur" van een baksteen definitief tot het

verleden behoort, en dat het anderzijds mogelijk is geworden om zeer dunwandige

producten te maken.

|

|

Optimale

vochtigheid

Tot slot behoort ook het constant houden van het optimale vochtgehalte van de kleimassa tot de voorbereidende werkzaamheden. Dit proces neemt in een moderne steenbakkerij het grootste deel van de gezamenlijke activiteit in beslag.

De doseermachines waarin dit alles plaatsvindt, bestaan uit een aantal kasten of

reservoirs waarin zich de grondstoffen bevinden die door een voedingsapparaat in

de juiste verhoudingen naar de mengmachine worden gebracht.

4. Het

vormen van baksteen

De oudste manier om een baksteen te vervaardigen is

het vormen met de hand. De vormer neemt een hoeveelheid klei, werpt deze in een

houten bakje dat vooraf met zand werd bestrooid (om aankleven op de wanden te

verhinderen), drukt haar aan, strijkt de overtollige klei af en keert het bakje

om zodat de "groene steen" (= ongebakken steen) uit de vorm glijdt. Op het

strand maken kinderen hun zandtaartjes niet anders.

Wanneer

we praten over een baksteen welke volledig door machines vervaardigd wordt,

spreken we van een "vormbaksteen" of "persstenen"

afhankelijk van het type proces.

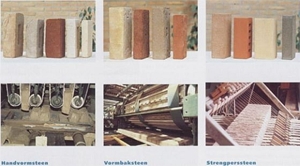

Handvormsteen

Voor deze bewerking dient het

kleimengsel betrekkelijk goed kneedbaar (en dus vochtig) te zijn omdat

anders de vormer teveel kracht zou moeten zetten. De vormer is de

persoon die de klei in de vorm werpt en duwt. Dit heeft tot gevolg

dat een handvormsteen een onregelmatig oppervlak krijgt dat gekenmerkt

wordt door

een aantal plooien. Tegenwoordig wordt de (relatief duurdere) handvormsteen of

"handsteen" nog uitsluitend gebruikt voor de buitengevels omwille van zijn

"levendig" uiterlijk en zeer grote weerstand onder alle weersinvloeden.

Vormbaksteen

In de moderne, gemechaniseerde baksteenindustrie worden de

'handstenen' evenwel niet meer door mensenhanden vervaardigd. Alle

bewerkingen zijn identiek dezelfde gebleven maar worden overgenomen door

machines. Alleen voor speciale formaten die niet in de machine passen of

voor bijzondere kleimengsels kan het nog eens voorkomen dat de

vormelingen echt "met de hand" gemaakt worden.

|

|

Steenperssteen

Een bijzondere categorie is de

steen die in een "steenpers" wordt gevormd. In tegenstelling tot de

handvorm wordt de klei in dit geval in vrij droge toestand in de mal

gebracht en stevig nageperst om de massa enige cohesie te bezorgen. Deze

producten hebben een strakke vorm en ietwat korrelig oppervlak. In BelgiŽ

worden ze weinig gebruikt, maar in Engeland zijn ze zeer populair.

Strengperssteen

De "gewone" baksteen wordt in ons land bijna uitsluitend in de strengpers gevormd. Dit is een machine waarin de kleimassa in de vorm van

een doorlopende streng met zuiver rechthoekige sectie wordt vervaardigd, als een worst zou men kunnen zeggen.

Deze streng wordt op regelmatige afstanden doorgesneden en ieder stuk vormt een baksteen met vier betrekkelijk gladde zijden als gevolg van het glijden door het mondstuk, en twee snijvlakken die meestal wat ruwer zijn door afsnijding.

De strengpers laat een veel snellere productie toe dan welk ander procedť ook en bovendien is zij bijzonder geŽigend om

geperforeerde stenen te vervaardigen. Ook gevelstenen worden op deze wijze geproduceerd, maar in dat geval wordt er over het algemeen meer zorg aan het oppervlak van de zijden besteed (meestal

worden ťťn strek en twee koppen glad afgewerkt; ťťn strek blijft

immers toch niet zichtbaar voor het oog).

Door het bestrooien van de baksteen met zand vůůrdat de steen wordt gebakken, krijgt men de

bezande strengperssteen. Met behulp van stempelrollen kan tenslotte ook een tekening ingewalst worden die de steen een onregelmatig,

"geschorst" oppervlak geeft die hem enigszins op een handvormsteen doet lijken.

|

|

|

De strengperssteen wordt nog vaak "machinesteen" of "machinale

steen"

genoemd alhoewel deze, reeds vrij oude, benaming enigszins misleidend

is: op enkele zeldzame uitzonderingen na (de originele met de hand

gevormde handvormstenen) zijn immers alle

baksteensoorten "machinaal" gevormde stenen.

Voorbeelden van strengen steen uit de strengpers

Soorten vormmachines en

voorbeelden ervan; klik voor groter:

5. Het drogen (tot 800 graden C)

Droogstoken (smoken, smauchen; tot 100-120 graden C)

Voordat de vormelingen nu de oven ingaan om gebakken te worden, moeten ze

(althans voor de meeste kleisoorten) eerst een aanzienlijk deel van het

vrije water verliezen dat de klei nog steeds bevat. Het gevaar zou anders bestaan dat de stenen bij het bakken zouden gaan barsten of kapot

zouden springen door de uitzetting van de waterdamp binnenin de

kleimassa.

Anderzijds wordt ook de maatvastheid van de vormelingen pas bereikt wanneer de krimp als gevolg van het vochtverlies is beŽindigd.

Deze noodzaak is de hoofdreden dat de baksteenindustrie eeuwenlang een seizoengebonden bedrijf is

geweest: 's winters is het drogen in open lucht inderdaad een langdurig en ook een riskant proces. Bij strenge vorst kunnen de

"groene stenen" kapotvriezen zodat een gehele productie verloren gaat, en een overdekte loods beschermt wel tegen regen maar niet tegen lage temperaturen. In de moderne steenbakkerijen worden de vormelingen kunstmatig gedroogd in

droogkamers of in droogtunnels, waar het proces regelmatig en snel verloopt (meestal in twee tot vier dagen).

|

Tweede opwarmfase (120 tot 300-400 graden C)

Tot 300 graden C wordt heel droog gestookt; er is nog geen sprake van gebakken

klei. Voortgaande verdamping van water. Het verbranden van klei-inhoud,

waaronder humus-resten, start hier. De klei droogt dus steeds verder.

Gelijkmatig en langzaam drogen is zeer belangrijk. Bij insluiten

van water blaast de steen zich later ij het bakproces op.

Verdwijnen plastische fase van de klei (400-800 graden C)

Organische stoffen verbranden en laten forse poriŽn ontstaan.

CO2-gas komt vrij. Ook deze fase moet langzaam gebeuren. Er vinden chemische

reacties plaats, er is oxydatie van kleimineralen, het chemisch gebonden

kristalwater verdwijnt. Er ontstaat watervrij aluminiumsilicaat uit

waterhoudende kiezelzure aluinaarde. De klei is veel minder plastisch geworden.

Rond 573 graden C is de kwartssprong: het herschikking van de

kwartskristallen. De klei zet hierbij ca. 1% uit, dus de kwartssprong moet zo

langzaam mogelijk worden uitgevoerd om scheuren en craquelť te

vermijden. Ook de afkoeling moet daarom zeer beheerst plaatsvinden.

Rond 600 graden C begint de klei hard te worden.

Tussen 700 en 800 graden C verbranden grafiet en andere koolstofvormen. Ook hier

langzaam stoken: te snelle opwarming geeft een gesinterde

scherf met opgesloten koolstof, zwartblakering en blazen.

6. Het bakken (van 800 tot 1125 graden C)

Deze laatste bewerking die de gevormde en

gedroogde klei moet ondergaan is tevens de belangrijkste want dan pas

verkrijgt men de eigenlijke "baksteen", d.w.z. een product dat zich van

alle andere bouwmaterialen onderscheidt. Het bakproces moet zich

geleidelijk ontwikkelen, met andere woorden: de temperatuur moet volgens een

welbepaald tijdschema worden opgevoerd tot de eigenlijke "baktemperatuur"

is bereikt en daarna weer regelmatig afnemen tot

volledige afkoeling.

De baktemperatuur ligt tussen de 850ļC tot 1200ļC, naar gelang van de

kleisoort.

Iedere kleisamenstelling heeft zodoende zijn eigen

zogenoemde "bakcurve".

Ook aan de atmosfeer binnen de oven kan de steenbakker enige variatie

aanbrengen:

- bij

oxiderend bakken (dit is stoken onder toevoer van zuurstof) die in de regel wordt toegepast, zorgen de metalen in de klei voor de

"gewone" kleur, die meestal rood is omdat de klei vaak ijzerhoudend is

(roestkleur; Fe2O3)

- bij een reducerende ovenatmosfeer (reducerend stoken;

dit is stoken zonder toevoer van zuurstof ťn stoffen toe te voegen die

zuurstof reduceren) krijgt men donkere

kleuren (blauwgrijs, donkerpaars, bijna zwart; Fe3O4)

- bij onvolledige reductie (verbranding) zullen het sterk geschakeerde tinten zijn.

Er zijn

veel soorten ovens in gebruik die echter duidelijk te onderscheiden zijn

in twee hoofdcategorieŽn, namelijk:

- ovens met onderbroken bedrijf (discontinu): een hoeveelheid

"groene steen" samengebracht en wordt het vuur ontstoken; wanneer

het bakproces is voltooid wordt de oven gedoofd en laat men het geheel

afkoelen

- ovens met ononderbroken bedrijf (continu): het vuur gaat

in dit type oven nooit uit en is het de lading die volgens een

ononderbroken cyclus regelmatig de oven in en uit gaat.

Voor meer informatie over deze oventypen: zie hier onder "discontinu-ovens"

en "continu-ovens".

Bij het bakken verdwijnt eerst het restvocht uit de groene

steen, en bij een temperatuur van 485 graden wijkt het kristalwater

(het water dat chemisch gebonden is aan de klei) en wordt de steen hard.

Bij temperaturen van 800 tot 900 graden ontstaat

een vrij zachte steen van de kwaliteit "rood" (ook welboord of welboren

genoemd). Deze vrij poreuze bakstenen worden bijvoorbeeld toegepast voor binnenmuren.

Tussen 850 en 900m graden wordt de maximale porositeit bereikt.

Temperatuurverhoging geeft vanaf hier een steviger, harder en

waterdichter steen.

Bij temperaturen tussen 900 en 1080 graden ontstaat een

grauwere steen, geschikt voor buitenmuren (boerengrauw en hardgrauw

genoemd).

Bij temperaturen tot 1125 graden smelten de poriŽn van de wat

gekrompen steen dicht en ontstaan klinkers

(gevelklinkers, trasraamklinkers, kelderklinkers, straatklinkers). Klinkers zijn wat donkerder

en minder poreus waardoor ze goed toegepast kunnen worden in een trasraam.

Bij een temperatuur hoger dan 1125 graden gaat de steen sinteren of

verglazen.

Sinteren is het begin van "smelten" van het vrije

silicium in de klei of aarde; dit plastische materiaal vult de porieŽn

in de steen en maakt de steen harder en daardoor nog minder gevoelig voor vocht, maar

sinteren kan

ook nadelig zijn voor de steen als er holten ontstaan. Zout in de gebruikte klei leidt

hierbij tevens tot een groenachtig zoutglazuur op de steen (dit is het

"verglazen"). Het verglazingsproces kan versterkt worden door de koppen te bestrijken met een kleipap gemaakt van zout en loodoxide

("glazuren" hoewel eigenlijk sprake is van engoberen). Doorzichtig loodglazuur brengt men

wel eens aan op de bovenzijde van dakpannen, uit decoratieve motieven en

om de dakpan minder gevoelig te maken voor vuil en algen (de dakpan

neemt op de geglazuurde delen nauwelijks water op). ***)

Bij temperaturen onder 1125 graden zal de baksteen zijn porositeit

("poreusheid") behouden. Porositeit is de verhouding tussen

kleine holten en het vaste volume. De porositeit van deze baksteen

is ca. 5 tot 20%, afhankelijk van temperatuur en kleisoort

(korrelgrootte). Hoe lager de

temperatuur, des te poreuzer wordt de steen (hogere porositeit). Poreuze

stenen nemen meer water op dan minder poreuze. Hoe hoger de porositeit

des te kwetsbaarder is de steen voor bijvoorbeeld vorstschade en vervuiling.

Voordeel van een zekere porositeit is dat de steen dampopen

is. ****)

Boven 1125 graden vindt oversintering plaats: er ontstaan

meer gassen, glasachtige blazen en de steen kan gaan vervormen, kan krom

trekken. Bij voorkeur is het sintertraject groot, d.w.z.

een groot stuk tussen sinter- en smeltemperatuur.

Daarna vindt afkoeling plaats. Bij snelle afkoeling

verliest de steen zijn plasticiteit, er kunnen inwendige spanningen

ontstaan wat later snelle breuk geeft, er kunnen scheuren komen.

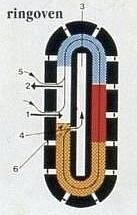

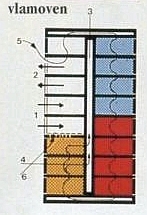

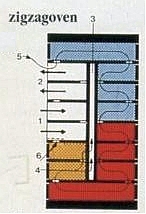

ovenschema's van soorten ovens (ringoven, vlamoven, tunneloven en zigzagoven): klik hier voor alle in ťťn afbeelding 1 = inrijden ongebakken steen 2 = uitrijden van gebakken steen 3 = rookgasafvoer naar schoorsteen 4 = afsluitbare opening naar rookkanaal 5 = luchttoevoer 6 = tijdelijke papierafdichting 7 = vaste plaats brandstoftoevoer

|

|

|

|

|

Discontinu-ovens

Discontinu-ovens hebben een lager rendement dan de continu-ovens. Toch worden ze nog vrij veel gebruikt voor het bakken van

speciale steensoorten. De oudste oventypes met onderbroken bedrijf

zijn de paapoven, de klampoven en de veldoven. Deze produceren de overeenstemmende traditionele

baksteensoorten : de "paepesteen", de

"klampsteen" en de

"veldsteen".

Het voordeel van de discontinue oven is dat de steen af en toe

een stukje gesinterd kan zijn, wat onregelmatigheden heeft, een stukje

met een andere kleur e.d. Die eigenschappen maken de baksteen van een

discontinue oven tot een gewilde, rijk geschakeerde,

"rustieke" gevelsteen.

Tot de moderne discontinu-ovens behoren de kamerovens en de pendelovens die

worden gebruikt voor het bakken van sommige gevelsteensoorten.

|

|

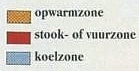

Continu-ovens

Continu-ovens produceren het merendeel van de gezamenlijke

baksteenproductie. De meest verspreide vorm ervan is de tunneloven.

De te bakken steen wordt op speciale spoorwagentjes geladen en doorheen

een rechtlijnige tunnel gereden waarbij hij achtereenvolgens door de

"opwarmzone", de "vuurzone" en de

"afkoelzone" gaat. Wanneer ze de tunnel verlaten zijn

de gebakken stenen klaar voor verzending.

Het principe van deze oven werd al meer dan een eeuw geleden

uitgevonden, maar allerhande technische moeilijkheden (zoals bewegende

delen bij betrekkelijk hoge temperaturen) hebben het implementeren van

deze ovensoort ervan vertraagd.

|

Tijdens de eerste helft van de 20e eeuw werden dan ook zeer weinig

tunnelovens gebouwd en maakte men gebruik van een ander type

continu-oven, de zogenaamde ringoven waarvan er nog enkele in gebruik

zijn.

De ringoven is inderdaad ringvormig omdat hij de eigenaardigheid

heeft dat niet de steen, maar wel de vuurhaard doorlopend kringsgewijs

wordt verplaatst. Maar in wezen is de bakcyclus geheel dezelfde als in

de tunneloven.

Continu-ovens werden uiteraard ontworpen voor de massaproductie van

baksteen die de bedrijfskosten per ton gebakken product veel lager doet

zijn dan wat mogelijk is in ovens met onderbroken bedrijf. Bovendien is

de productie regelmatiger zowel in kwaliteit als in hoeveelheid.

Continu-ovens zijn

echter minder geschikt voor het bakken van de rijkelijk geschakeerde

"rustieke" gevelsteen en zodoende blijven beide oventypes naast elkaar

bestaan.

|

Evolutie fabricagemethoden

De evolutie van de fabricagemethoden van baksteen heeft in wezen geen enkele invloed gehad op de aard en de specifieke hoedanigheden van het product zelf. Een moderne baksteen ziet er alleen hoekiger, regelmatiger en gladder uit dan een baksteen van enkele eeuwen oud. Gaat men de oude en de nieuwe baksteen ontleden dan ziet men dat het om hetzelfde materiaal gaat zonder enig onderscheid. Het is dan ook zeer gemakkelijk om het even welke "historische" baksteen na te maken, hetgeen soms nuttig is bij restauratiewerken waarbij de iets hogere kostprijs van de steen geen belangrijke rol speelt.

Bovendien is baksteen een scheikundig zeer inert product waarop een agressief milieu weinig of geen vat heeft. Deze (zťťr) bijzondere eigenschap ligt mede aan de basis van de welhaast legendarische duurzaamheid van baksteen en andere gebakken kleiproducten. Men mag zich inderdaad zeer terecht de vraag stellen hoever het met onze archeologische wetenschap zou staan indien ontelbare overblijfselen uit vroegere millennia, van kleine scherven tot complete terracotta beeldhouwwerken of bouwwerken, niet hun belangwekkende verhaal hadden verteld? Ook al is het niet mogelijk gebleken om een "historische" baksteen nauwkeurig te dateren.

7. Keuren van de baksteen

Voor het keuren van baksteen zijn een aantal eigenschappen essentieel:

- vorm

- kleur

- oppervlaktestructuur

- beschadiging

- hardheid

- doorbakkenheid

- wateropnemend vermogen (Hallergetal)

- eventueel andere specifieke wensen, zoals een bepaalde textuur

8. Steenbakkerijen e.d.

Overkoepelende organen:

Steenfabrieken:

-

ABC-Klinker (Duitsland)

-

Deppe (Duitsland)

-

Desta gevelstenen en kleiklinkers (kleinere steenbakkerij, BelgiŽ)

-

Dumoulin Bricks (kleinere steenbakkerij, BelgiŽ)

-

Engels (Engels Helden , Engels Oeffelt)

-

Eurosteen (Steenfabriek Linssen; kleine steenbakkerij)

-

Steenbakkerij Floren (BelgiŽ)

-

Forterra (Engeland)

-

Hagemeister (Duitsland, ook Nederlandstalige pagina's)

-

Briquetterie Houlť (kleinere steenbakkerij, BelgiŽ)

-

Hove (BelgiŽ)

-

Klinkers (ook voor traditioneel handwerk op maat)

-

Kroesen Handel (leverancier van verschillende fabrikaten)

-

Steenbakkerijen van Membruggen (kleinere steenbakkerij, BelgiŽ)

-

Vande Moortel (BelgiŽ)

-

Nelissen (BelgiŽ)

-

Petersen Tegl (Denemarken, met Nederlandstalige pagina's)

-

Van den Broeck (veldovensteen, handvorm uit een veldoven)

-

Wienerberger:

Terca; steenfabrieken Bemmel, Daams, Daas, Doorwerth, Erlecom, Haaften, Heteren, Heylen, St. Joris, Kijfwaard, Korevaar (is Zennewijnen?), Nuance, Roodvoet, Schipperswaard, Thorn, Timmermans, Wolfswaard, Zennewijnen -

Zilverschoon Randwijk (handvormstenen, vormbak, wasserstrich, gekamd, strengpers, profielstenen)

Zie ook

Koninklijk Verbond van

Nederlandse Baksteenfabrikanten KNB en Belgische

Baksteenfederatie.

*) Met dank aan Belgische

Baksteen

Federatie en aan Niels Akkerman voor het zeer fraaie werkstuk

over de voormalige baksteenfabriek Hijlkema uit Delfzijl, waarvan enkele

foto's zijn overgenomen. Er zijn een paar aanvullingen gedaan.

**) Aangehaalde tekst van Koninklijke Nederlandse Bouwkeramiek KNB.

***) Met dank aan o.m. Inleiding

in de Bouwhistorie van Ronald Stenvert en Gabri van Tussenbroek (Uitgever

Matrijs).

****) Met dank aan Agentschap

Onroerend Erfgoed (Vlaanderen).